ຄວາມຕ້ອງການດ້ານຄຸນນະພາບສໍາລັບໂຄງສ້າງການເຊື່ອມໂລຫະ, ຜະລິດຕະພັນການເຊື່ອມໂລຫະ, ແລະການເຊື່ອມໂລຫະແມ່ນມີຫຼາຍດ້ານ. ພວກເຂົາປະກອບມີຄວາມຕ້ອງການພາຍໃນເຊັ່ນການປະຕິບັດຮ່ວມກັນແລະອົງການຈັດຕັ້ງ. ໃນເວລາດຽວກັນ, ຈະຕ້ອງບໍ່ມີຂໍ້ບົກພ່ອງໃນລັກສະນະ, ຮູບຮ່າງ, ຄວາມຖືກຕ້ອງຂອງຂະຫນາດ, ການສ້າງ seam ການເຊື່ອມ, ດ້ານແລະຂໍ້ບົກພ່ອງພາຍໃນ. ເພື່ອກວດພົບພວກມັນໄວເທົ່າທີ່ຈະໄວໄດ້, ເພື່ອແກ້ໄຂບັນຫາ, ການວິເຄາະ macroscopic ມັກຈະຖືກນໍາໃຊ້ກ່ອນ, ຕິດຕາມດ້ວຍການວິເຄາະກ້ອງຈຸລະທັດລະອຽດຖ້າຈໍາເປັນ.

ເນື້ອໃນທີ່ສໍາຄັນທີ່ສຸດຂອງການວິເຄາະມະຫາພາກແມ່ນການວິເຄາະຂໍ້ບົກພ່ອງຂອງຂໍ້ຕໍ່ເຊື່ອມ. ຕົ້ນຕໍແມ່ນການນໍາໃຊ້ວິທີການການວິເຄາະໂຄງສ້າງຕ່ໍາຂອງກ້ອງຈຸລະທັດ metallographic, ຂໍ້ບົກພ່ອງພາຍໃນທີ່ຜະລິດໂດຍຂໍ້ຕໍ່ welded ໄດ້ຖືກກວດກາໂດຍຜ່ານ metallographic ຕ່ໍາ magnification, ແລະສາເຫດຂອງຂໍ້ບົກພ່ອງໄດ້ຖືກກໍານົດດ້ວຍການວິເຄາະຈຸນລະພາກທີ່ມີກໍາລັງຂະຫຍາຍສູງ, ແລະວິທີການຫຼີກເວັ້ນແລະ. ການກໍາຈັດແມ່ນພົບເຫັນເພື່ອປັບປຸງຄຸນນະພາບຂອງຂໍ້ຕໍ່ເຊື່ອມ. ຄຸນນະພາບ.

ໂດຍການເກັບຕົວຢ່າງ, ການຂັດ, ການແກະສະຫລັກແລະການຖ່າຍຮູບທີ່ມີຂະຫນາດຕ່ໍາ, ພວກເຮົາສາມາດກວດເບິ່ງຂໍ້ບົກພ່ອງຂອງ macroscopic ຂອງຂໍ້ຕໍ່ເຊື່ອມໄດ້ຢ່າງຊັດເຈນແລະສະຫລາດ, ແລະສົມທົບກັບມາດຕະຖານການເຊື່ອມໂລຫະທີ່ສອດຄ້ອງກັນ, ພວກເຮົາສາມາດຕັດສິນວ່າຂະບວນການເຊື່ອມໂລຫະ, ພະນັກງານເຊື່ອມ, ແລະໂຄງສ້າງການເຊື່ອມໂລຫະສາມາດຕອບສະຫນອງໄດ້. ຄວາມຕ້ອງການທີ່ກ່ຽວຂ້ອງ. ຄວາມຕ້ອງການ.

ອີງຕາມສາເຫດຂອງການສ້າງແລະຮູບຮ່າງຜິດປົກກະຕິ, ການເຊື່ອມໂລຫະຂໍ້ບົກພ່ອງສາມາດແບ່ງອອກເປັນສ່ວນໃຫຍ່:

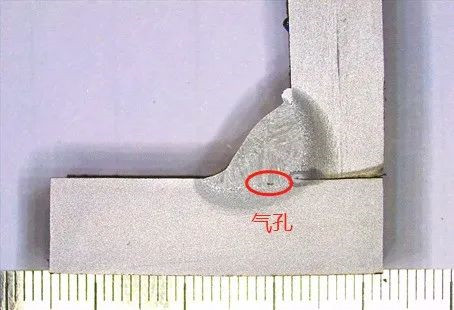

1. ກະເພາະ

ໃນລະຫວ່າງການຂະບວນການ crystallization ຂອງສະນຸກເກີການເຊື່ອມໂລຫະ, ບາງທາດອາຍຜິດອາດຈະຢູ່ໃນກະຈົກການເຊື່ອມໂລຫະທີ່ຈະປະກອບເປັນ pores ເນື່ອງຈາກວ່າພວກເຂົາເຈົ້າບໍ່ມີເວລາທີ່ຈະຫນີ.

Porosity ເປັນຂໍ້ບົກພ່ອງທົ່ວໄປໃນຂໍ້ຕໍ່ເຊື່ອມ. Porosity ບໍ່ພຽງແຕ່ປາກົດຢູ່ດ້ານຂອງການເຊື່ອມ, ແຕ່ຍັງມັກຈະປະກົດຢູ່ໃນການເຊື່ອມ. ມັນບໍ່ງ່າຍທີ່ຈະກວດພົບດ້ວຍວິທີການທີ່ງ່າຍດາຍໃນລະຫວ່າງການຜະລິດການເຊື່ອມໂລຫະ, ເຊິ່ງຈະເຮັດໃຫ້ເກີດອັນຕະລາຍຮ້າຍແຮງ.

ຮູຂຸມຂົນເຊື່ອມທີ່ເກີດຂື້ນພາຍໃນການເຊື່ອມແມ່ນເອີ້ນວ່າ pores ພາຍໃນ, ແລະ pores ທີ່ເປີດພາຍນອກແມ່ນເອີ້ນວ່າ pores ດ້ານ.

2. ການລວມເອົາ Slag

ການລວມ Slag ແມ່ນ slag molten ຫຼືການລວມທີ່ບໍ່ແມ່ນໂລຫະອື່ນໆໃນການເຊື່ອມ, ເຊິ່ງເປັນຂໍ້ບົກພ່ອງທົ່ວໄປໃນການເຊື່ອມ.

ໃນການເຊື່ອມໂລຫະໂດຍໃຊ້ເສັ້ນລວດໂລຫະທີ່ເຕັມໄປດ້ວຍ flux, ເຊັ່ນການເຊື່ອມໂລຫະ arc submerged, ຂີ້ຝຸ່ນກາຍເປັນ slag ເນື່ອງຈາກການເຊື່ອມໂລຫະທີ່ບໍ່ດີ, ຫຼືໃນວິທີການເຊື່ອມ CO2 ໂດຍບໍ່ມີການ flux, ຜະລິດຕະພັນ deoxidation ຜະລິດ slag, ເຊິ່ງຍັງຄົງຢູ່ໃນໂລຫະການເຊື່ອມຫຼາຍຊັ້ນ. ສາມາດປະກອບເປັນ slag ໄດ້.

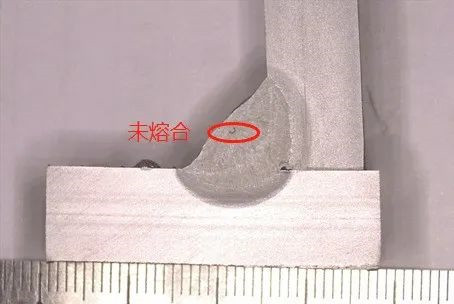

3. ການເຈາະ ແລະ fusion ບໍ່ພຽງພໍ

ການເຈາະບໍ່ຄົບຖ້ວນຫມາຍເຖິງສ່ວນທີ່ເຫລືອຢູ່ຮາກຂອງຂໍ້ຕໍ່ທີ່ບໍ່ໄດ້ຖືກເຈາະຢ່າງສົມບູນໃນລະຫວ່າງການເຊື່ອມ.

ການຂາດ fusion ແມ່ນຂໍ້ບົກພ່ອງທົ່ວໄປ. ມັນຫມາຍເຖິງຊ່ອງຫວ່າງທີ່ຕົກຄ້າງໃນທ້ອງຖິ່ນລະຫວ່າງໂລຫະເຊື່ອມໂລຫະປະສົມກັບໂລຫະພື້ນຖານຫຼືລະຫວ່າງລູກປັດເຊື່ອມແລະຊັ້ນການເຊື່ອມ. ໂລຫະພື້ນຖານແລະໂລຫະພື້ນຖານບໍ່ໄດ້ melted ຫມົດແລະປະສົມປະສານໃນລະຫວ່າງການເຊື່ອມຈຸດ. ບາງຄົນເອີ້ນວ່າ unfused.

ອຸປະກອນການເຊື່ອມໂລຫະ Xinfa ມີລັກສະນະທີ່ມີຄຸນນະພາບສູງແລະລາຄາຕໍ່າ. ສໍາລັບລາຍລະອຽດ, ກະລຸນາເຂົ້າໄປເບິ່ງທີ່: ຜູ້ຜະລິດເຄື່ອງເຊື່ອມ ແລະຕັດ - ຈີນ ໂຮງງານເຊື່ອມ ແລະຕັດ ແລະຜູ້ຈຳໜ່າຍ (xinfatools.com)

4. ຮອຍແຕກ

ຮອຍແຕກການເຊື່ອມແມ່ນແບ່ງອອກເປັນຮອຍແຕກຮ້ອນ (ຮອຍແຕກໄປເຊຍກັນ, ຮອຍແຕກຂອງທາດແຫຼວທີ່ອຸນຫະພູມສູງ, ຮອຍແຕກ polygonal), ຮອຍແຕກເຢັນ (ຮອຍແຕກຊັກຊ້າ, ຮອຍແຕກແຂງຂອງ embrittlement, ຮອຍແຕກພາດສະຕິກຕ່ໍາ), ຮອຍແຕກ reheat, ແລະ້ໍາຕາ lamellar ຕາມຮູບຮ່າງແລະສາເຫດຂອງເຂົາເຈົ້າ. Crack ແລະອື່ນໆ.

5. Undercut

Undercut ບາງຄັ້ງເອີ້ນວ່າ undercut. ມັນເປັນຮ່ອງທີ່ຕ່ໍາກວ່າຫນ້າດິນຂອງໂລຫະພື້ນຖານຢູ່ທີ່ toe ການເຊື່ອມໂລຫະເນື່ອງຈາກວ່າໂລຫະທີ່ຝາກໄວ້ບໍ່ໄດ້ກວມເອົາຫມົດສ່ວນ melted ຂອງໂລຫະພື້ນຖານໃນລະຫວ່າງການເຊື່ອມ. ມັນເປັນຜົນມາຈາກການເຊື່ອມໂລຫະ arc melting ແຂບຂອງການເຊື່ອມ. ຊ່ອງຫວ່າງທີ່ປະໄວ້ໂດຍໂລຫະ molten ຈາກ rod ການເຊື່ອມໂລຫະບໍ່ໄດ້ຖືກຕື່ມ.

ການຕັດທີ່ເລິກເກີນໄປຈະເຮັດໃຫ້ຄວາມແຂງແຮງຂອງຮ່ວມກັນອ່ອນເພຍແລະອາດຈະເຮັດໃຫ້ເກີດຄວາມເສຍຫາຍທາງໂຄງສ້າງຢູ່ທີ່ undercut.

6. ຂໍ້ບົກພ່ອງອື່ນໆ

ນອກເຫນືອໄປຈາກຂໍ້ບົກພ່ອງຂ້າງເທິງ, ຂໍ້ບົກພ່ອງທົ່ວໄປຂອງການເຊື່ອມໂລຫະປະກອບມີການວ່າງ, insulation ເຢັນ, ບາດແຜຜ່ານ, nodules ການເຊື່ອມ, ຢູ່ຕາມໂກນຫົດຕົວ, pits, sag, ຂະຫນາດຂາເຊື່ອມບໍ່ສະເຫມີກັນ, concavity / convex ຫຼາຍເກີນໄປ, ແລະມຸມ toe ການເຊື່ອມບໍ່ຖືກຕ້ອງ. ລໍຖ້າ.

ເວລາປະກາດ: 27-05-2024